AOI-System: Automatisierte Qualitätskontrolle in der Elektronikfertigung

Fehler in der Elektronikproduktion können schwerwiegende Folgen haben – von kostspieliger Nacharbeit bis hin zu Produktausfällen beim Endkunden. Die manuelle Inspektion von Leiterplatten stößt bei steigender Komplexität und Miniaturisierung an ihre Grenzen. Ein AOI-System bietet hier eine zuverlässige Lösung: Die automatisierte optische Inspektion prüft Baugruppen präzise und innerhalb kürzester Zeit.

Diese Technologie hat sich als wichtiger Bestandteil der Qualitätssicherung etabliert. Besonders bei der Bestückung von SMD-Bauteilen (Surface Mounted Devices) zeigt sich der Mehrwert deutlich. Mikroskopisch kleine Defekte werden erkannt, bevor sie sich durch den gesamten Fertigungsprozess ziehen. Für Unternehmen bedeutet dies nicht nur höhere Qualitätsstandards, sondern auch wirtschaftliche Vorteile durch Fehlerfrüherkennung.

Der folgende Artikel erklärt Ihnen die Funktionsweise, Einsatzbereiche und konkreten Nutzen eines AOI-Testsystems. Sie erfahren, welche Fehlertypen erfasst werden können und worauf Sie bei der Implementierung achten sollten.

Was ist ein AOI-System? – Definition und Funktionsweise

Grundprinzip der automatisierten optischen Inspektion

Ein AOI-System (Automated Optical Inspection) ist eine Prüfeinrichtung, die Leiterplatten und elektronische Baugruppen mittels Kameratechnologie untersucht. Die Abkürzung AOI steht für die automatisierte optische Inspektion – ein berührungsloses Verfahren zur Qualitätskontrolle. Anders als bei manuellen Prüfungen arbeitet das System vollautomatisch und dokumentiert jeden Prüfschritt lückenlos.

Die technologische Basis bilden hochauflösende Kameras, die aus verschiedenen Winkeln Aufnahmen der Baugruppe erstellen. Beleuchtungssysteme mit unterschiedlichen Lichtquellen ermöglichen es, selbst schwer zugängliche Bereiche auszuleuchten. Spezielle Algorithmen analysieren die erfassten Bilder in Echtzeit und gleichen sie mit hinterlegten Solldaten ab.

Hauptsächlich kommt die optische Inspektion in der Elektronikfertigung zum Einsatz. Dort prüft sie bestückte Leiterplatten nach dem Lötprozess oder bereits nach dem Auftragen der Lotpaste. Die Systeme lassen sich flexibel in bestehende Produktionslinien integrieren und passen sich unterschiedlichen Baugruppentypen an. Durch die Automatisierung werden Prüfzyklen deutlich verkürzt, während gleichzeitig die Erkennungsrate steigt.

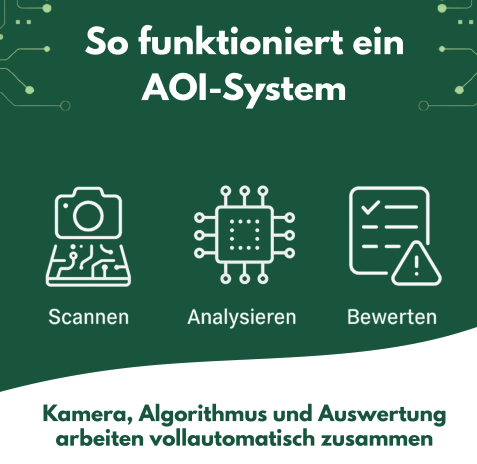

So funktioniert ein AOI-Testsystem im Detail

Der Prüfablauf eines AOI-Testsystems folgt einem strukturierten Prozess. Zunächst wird die zu prüfende Leiterplatte positioniert und fixiert. Mehrere Kameras erfassen dann die Oberfläche aus verschiedenen Perspektiven – oft werden Aufsicht und schräge Winkel kombiniert. Diese Mehrfachaufnahmen ermöglichen eine dreidimensionale Analyse der Baugruppe.

Die erfassten Bilddaten durchlaufen eine komplexe Bildverarbeitungssoftware. Diese vergleicht charakteristische Merkmale wie Bauteilpositionen, Lötstellen-Geometrie oder Oberflächenstrukturen mit einem digitalen Referenzmodell. Weicht ein Element vom Sollzustand ab, markiert das System die betroffene Stelle und kategorisiert den Fehlertyp. Moderne Lösungen nutzen dabei maschinelles Lernen, um Fehlalarme zu reduzieren und die Treffergenauigkeit kontinuierlich zu verbessern.

Nach Abschluss der Analyse erstellt das AOI-Testsystem einen detaillierten Prüfbericht. Dieser enthält Bildmaterial der erkannten Abweichungen sowie deren exakte Koordinaten auf der Leiterplatte. Produktionsverantwortliche können so gezielt Nacharbeiten durchführen oder Prozessparameter anpassen. Die gesammelten Daten fließen zudem in statistische Auswertungen ein, die Aufschluss über wiederkehrende Fehlerquellen geben.

Welche Fehler erkennt ein AOI-System?

Typische Defekte in der SMD-Bestückung

Lötstellen gehören zu den kritischsten Elementen elektronischer Baugruppen. Ein AOI-System identifiziert zuverlässig unzureichende Lotmengen, die zu schwachen Verbindungen führen können. Ebenso werden überschüssige Lotansammlungen erkannt, die benachbarte Kontakte kurzschließen könnten. Sogenannte Brückenbildungen zwischen Pins lassen sich durch die hochauflösende Bilderfassung präzise lokalisieren.

Bauteilbezogene Fehler stellen eine weitere Kategorie dar. Fehlende Komponenten fallen durch den Abgleich mit dem Bestückungsplan sofort auf. Verdrehte oder verschobene Bauteile werden anhand ihrer Abweichung von der Sollposition detektiert. Selbst falsch eingesetzte Polaritäten bei Kondensatoren oder Dioden erkennt die optische Analyse durch Mustervergleich.

Oberflächendefekte wie Kratzer, Verunreinigungen oder Oxidation beeinträchtigen die Funktionalität und Langlebigkeit von Baugruppen. Die Bildverarbeitungsalgorithmen erfassen auch Flussmittelrückstände, die nach dem Löten verbleiben. Beschädigte Leiterbahnen oder unvollständige Durchkontaktierungen werden ebenfalls dokumentiert. Diese umfassende Fehlererfassung macht das AOI-Testsystem zu einem vielseitigen Werkzeug der Qualitätssicherung, das verschiedenste Defekttypen in einem Prüfgang abdeckt.

Grenzen der menschlichen Qualitätskontrolle

Manuelle Sichtprüfungen waren lange Zeit der Standard in der Elektronikfertigung. Mit zunehmender Miniaturisierung stoßen sie jedoch an physische Grenzen. SMD-Bauteile erreichen mittlerweile Abmessungen im Sub-Millimeter-Bereich – Strukturen, die mit bloßem Auge kaum noch zu beurteilen sind. Mikroskope bieten zwar Vergrößerung, verlangsamen aber den Prüfprozess erheblich.

Ermüdungserscheinungen beeinflussen die Zuverlässigkeit menschlicher Prüfer. Konzentration lässt nach mehrstündiger Detailarbeit zwangsläufig nach, wodurch Fehlerquoten steigen. Subjektive Bewertungen führen zudem zu inkonsistenten Prüfergebnissen zwischen verschiedenen Mitarbeitern. Ein AOI-System arbeitet dagegen objektiv nach festgelegten Parametern und liefert reproduzierbare Resultate.

Die Prüfgeschwindigkeit unterscheidet sich deutlich. Während ein erfahrener Prüfer mehrere Minuten für eine komplexe Baugruppe benötigt, verarbeitet ein automatisiertes System die gleiche Aufgabe in Sekunden. Bei Serienproduktionen mit hohen Stückzahlen wird dieser Zeitvorteil zum entscheidenden Wettbewerbsfaktor. Hinzu kommt die lückenlose Dokumentation, die bei manuellen Prüfungen meist aufwendiger ausfällt.

Einsatzbereiche und Vorteile von AOI-Systemen

In welchen Fertigungsphasen kommt das AOI-Testsystem zum Einsatz?

Die Pre-Reflow-Inspektion erfolgt unmittelbar nach dem Lotpastenauftrag und vor dem eigentlichen Lötvorgang. Hier überprüft das AOI-Testsystem, ob die Lotpaste präzise auf den Pads aufgetragen wurde. Ungleichmäßige Verteilung, zu geringe oder übermäßige Mengen lassen sich in diesem Stadium noch korrigieren, ohne dass bereits Bauteile bestückt sind. Diese frühe Fehlererkennung verhindert kostspielige Nacharbeit.

Nach dem Reflow-Lötprozess folgt die Post-Reflow-Inspektion als zweite kritische Prüfstation. Jetzt sind die Bauteile verlötet und das AOI-System bewertet die Qualität der entstandenen Verbindungen. Kalte Lötstellen, Brücken zwischen Kontakten oder verschobene Komponenten werden dokumentiert. Diese Prüfung entscheidet, ob die Baugruppe weiterverarbeitet werden kann oder zur Reparatur geleitet wird.

Die Integration in moderne Fertigungslinien erfolgt meist inline – die Systeme sind direkt in den Produktionsfluss eingebunden. Transportbänder führen die Leiterplatten automatisch durch die Prüfstation. Über Schnittstellen kommuniziert das System mit nachgelagerten Prozessen und steuert beispielsweise Aussortierungen fehlerhafter Baugruppen. Diese nahtlose Einbindung ermöglicht einen unterbrechungsfreien Produktionsablauf mit kontinuierlicher Qualitätskontrolle.

Konkrete Vorteile für Ihr Unternehmen

Fehler frühzeitig zu erkennen senkt die Produktionskosten spürbar. Wird ein Defekt erst in späteren Fertigungsstufen oder beim Endtest entdeckt, summieren sich bereits investierte Material- und Arbeitskosten. Ein AOI-System stoppt fehlerhafte Baugruppen am Anfang der Prozesskette. Reparaturen lassen sich gezielt durchführen, bevor weitere Wertschöpfungsschritte erfolgen. Diese Strategie vermeidet Ausschuss und reduziert Nacharbeitsaufwände deutlich.

Prozessstabilität verbessert sich durch kontinuierliches Feedback. Die gesammelten Prüfdaten zeigen Trends und wiederkehrende Fehlerbilder auf. Fertigungsverantwortliche können Maschineneinstellungen optimieren oder Materialprobleme identifizieren. Statistik-Tools werten die Informationen aus und ermöglichen präventive Maßnahmen. Über Wochen und Monate hinweg entsteht so eine Datenbasis für kontinuierliche Qualitätsverbesserungen.

Dokumentation und Rückverfolgbarkeit erfüllen zudem normative Anforderungen. Jede geprüfte Baugruppe erhält einen digitalen Fingerabdruck mit Zeitstempel und Bilddokumentation. Bei Kundenreklamationen oder Audits lassen sich Fertigungsbedingungen lückenlos nachvollziehen. Diese Transparenz schafft Vertrauen und unterstützt Zertifizierungsprozesse. Gleichzeitig steigt der Durchsatz, da Prüfzeiten sich verkürzen und Engpässe in der Qualitätskontrolle entfallen.

Worauf sollten Sie bei der Auswahl eines AOI-Systems achten?

Technische Kriterien

Auflösung und Bildqualität bestimmen die Erkennungsleistung maßgeblich. Hochauflösende Kamerasysteme erfassen auch kleinste Bauteile und feine Strukturen zuverlässig. Achten Sie auf die Pixeldichte und die optische Vergrößerung, die das System bietet. Beleuchtungsvarianten spielen ebenfalls eine Rolle – mehrfarbige LED-Beleuchtung aus verschiedenen Winkeln erhöht die Erkennungsrate unterschiedlicher Fehlertypen.

Die Prüfgeschwindigkeit muss zu Ihrem Produktionsvolumen passen. Während manche AOI-Systeme für Prototypenfertigung ausgelegt sind, verarbeiten andere hunderte Baugruppen pro Stunde. Berücksichtigen Sie dabei nicht nur die reine Scanzeit, sondern auch Rüstzeiten beim Produktwechsel. Software-Funktionen umfassen Programmverwaltung, Fehlerklassifizierung und statistische Auswertungen. Benutzerfreundliche Oberflächen erleichtern die Bedienung und reduzieren Schulungsaufwände.

Schnittstellen zur Produktionssteuerung ermöglichen Industrie 4.0-Anwendungen. Standardprotokolle wie OPC UA oder MQTT verbinden das AOI-Testsystem mit übergeordneten MES-Systemen. Datenexport in gängige Formate unterstützt die Weiterverarbeitung in Analyse-Tools. Prüfen Sie auch die Erweiterbarkeit des Systems – modulare Konzepte lassen sich bei steigenden Anforderungen ausbauen, ohne dass eine Neuanschaffung nötig wird.

Wirtschaftliche Überlegungen

Die Amortisationszeit eines AOI-Systems hängt von mehreren Faktoren ab. Kalkulieren Sie eingesparte Kosten durch reduzierte Nacharbeit, vermiedenen Ausschuss und geringere Garantiefälle. Vergleichen Sie diese Einsparungen mit der Investitionssumme und laufenden Betriebskosten. Bei hohen Stückzahlen rechnet sich die Anschaffung oft innerhalb weniger Monate. Niedrigere Fertigungsvolumina erfordern eine längerfristige Betrachtung.

Total Cost of Ownership umfasst mehr als den Kaufpreis. Wartungsverträge, Software-Updates und Verbrauchsmaterialien wie Kalibrierstandards gehören zu den laufenden Ausgaben. Energieverbrauch und benötigter Platzbedarf in der Produktionshalle beeinflussen die Gesamtkosten ebenfalls. Beziehen Sie auch die Schulung Ihrer Mitarbeiter ein – intuitive Systeme reduzieren Einarbeitungszeiten und damit indirekte Kosten.

Skalierbarkeit sichert Ihre Investition langfristig ab. Flexibel konfigurierbare Systeme wachsen mit Ihren Anforderungen. Zusätzliche Kameramodule, erweiterte Software-Funktionen oder höhere Rechenleistung lassen sich bei Bedarf nachrüsten. Diese Anpassungsfähigkeit verhindert vorzeitige Ersatzinvestitionen und schützt Ihr eingesetztes Kapital. Prüfen Sie beim Anbieter, welche Upgrade-Optionen verfügbar sind und wie sich diese in Ihre bestehende Infrastruktur integrieren lassen.

Fazit: Warum AOI-Systeme in der modernen Fertigung unverzichtbar sind

Die automatisierte optische Inspektion hat sich als Schlüsseltechnologie für zuverlässige Qualitätssicherung etabliert. Ein AOI-System erkennt Fehler präzise und schnell – Eigenschaften, die in der heutigen Elektronikproduktion unverzichtbar geworden sind. Die Kombination aus hoher Erkennungsrate, konsistenten Prüfergebnissen und umfassender Dokumentation übertrifft manuelle Verfahren deutlich.

Wirtschaftlich betrachtet senkt die Technologie Produktionskosten durch Fehlerfrüherkennung und optimiert Fertigungsprozesse kontinuierlich. Die gewonnenen Daten schaffen Transparenz und unterstützen datenbasierte Entscheidungen. Unternehmen steigern damit nicht nur ihre Qualitätsstandards, sondern auch ihre Wettbewerbsfähigkeit.

Künftige Entwicklungen werden AOI-Testsysteme noch leistungsfähiger machen. Künstliche Intelligenz verbessert bereits heute die Fehlerklassifizierung und reduziert Fehlalarme. Die Vernetzung mit anderen Fertigungssystemen ermöglicht vorausschauende Wartung und adaptive Prozesssteuerung. Überlegen Sie, wie Sie diese Technologie in Ihren Fertigungsprozess integrieren können – die Investition zahlt sich durch höhere Qualität und Effizienz aus.